FAQs

Häufig gestellte Fragen

Häufig gestellte Fragen

Nach welchem Prinzip arbeiten SolFlex 3D-Drucker?

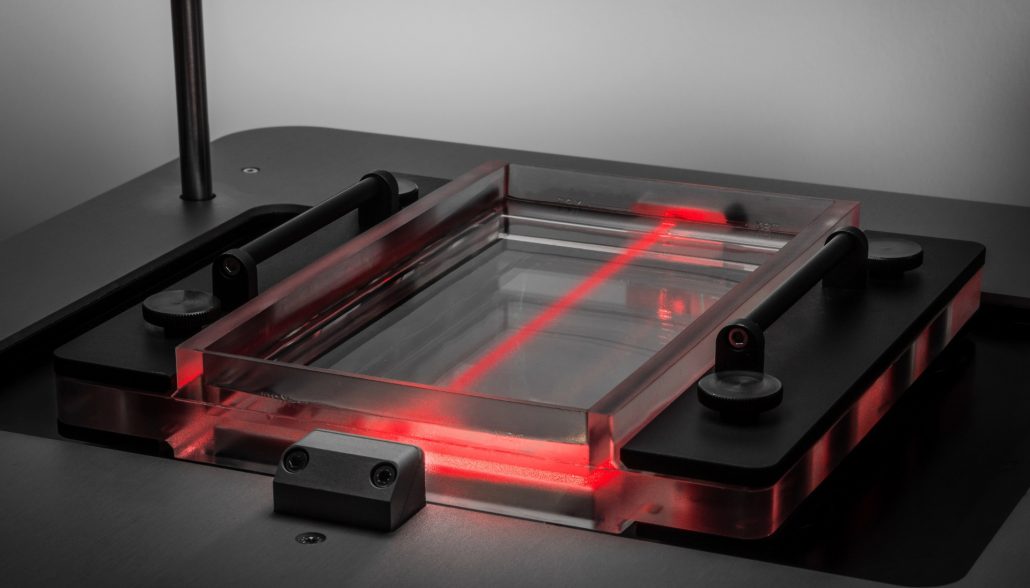

Die SolFlex 3D-Drucker funktionieren nach dem Prinzip des Digital Light Processings (DLP), wobei flüssige Photopolymere mittels UV-Licht-Projektor in einer lichtdurchlässigen Wanne von unten belichtet und Schicht für Schicht ausgehärtet werden.

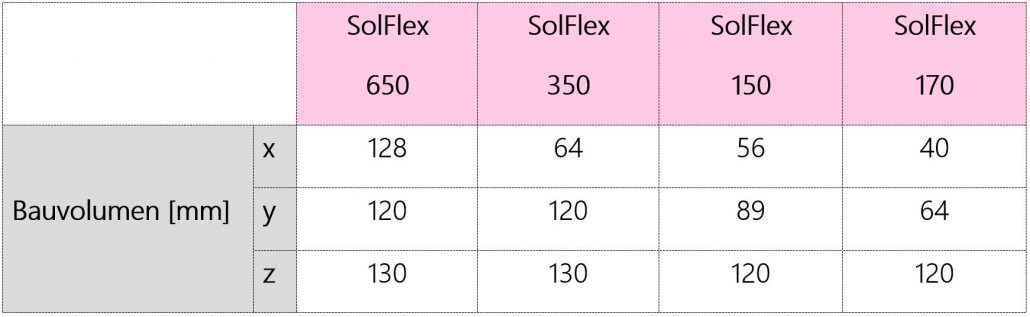

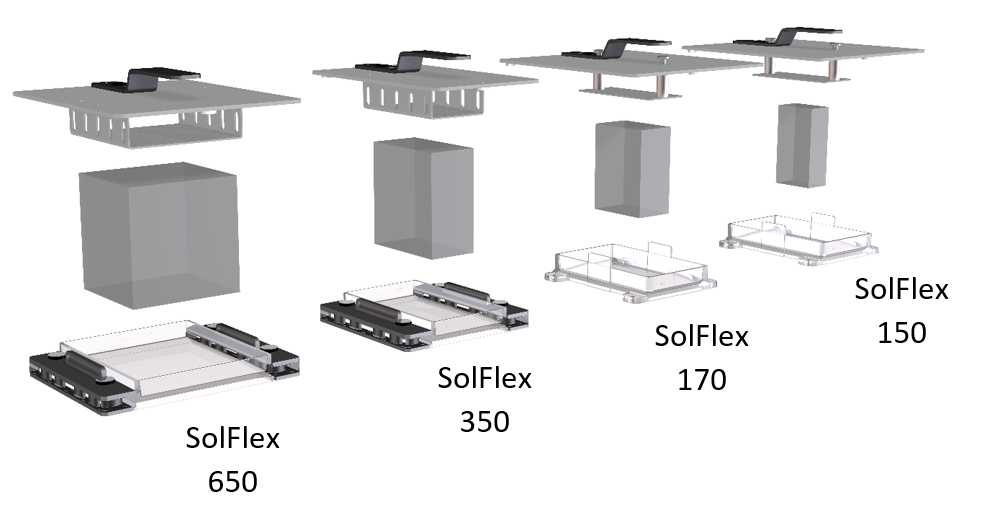

Wie groß sind die Bauvolumina der SolFlex 3D-Drucker?

Die SolFlex-Drucker mit einer Pixelgröße von 50 µm (650, 350 und 150) bestehen jeweils aus Baufeldern zu je 40 x 64 mm.

SolFlex 150: 1 Baufeld

SolFlex 350: 3 Baufelder

SolFlex 650: 6 Baufelder

Was ist das Vat Deflection Feedback System (in allen PLUS-Modellen)?

Das Vat Deflection Feedback System (VDFS) besteht aus einem Wannensensor, der den Bauprozess kontrolliert und optimiert. Dadurch werden die Druckergebnisse verbessert und Druckzeiten reduziert.

Drucker mit VDFS werden mit dem Zusatz „PLUS“ gekennzeichnet.

Wie lange ist die Lebensdauer der LED-Lichtquelle?

Die LED-Lichtquelle hat lt. Hersteller eine Lebensdauer von mind. 30.000 Betriebsstunden.

Benötigt man zur Ansteuerung des SolFlex 3D-Druckers einen PC?

Der SolFlex 3D-Drucker funktioniert prinzipiell eigenständig. Für den Start eines Druckprozesses wird nur ein job file (= Druckdatei) benötigt, das über einen USB-Stick oder eine Netzwerkschnittstelle an den Drucker übermittelt werden kann. Das job file wird in einem Programm (wie Pyramis oder Netfabb) erstellt.

Wie oft muss der SolFlex 3D-Drucker initialisiert werden?

Der SolFlex 3D-Drucker muss vor jedem Druckprozess sowie jedes Mal nach erneutem Einschalten initialisiert werden.

Wie reinigt man den SolFlex 3D-Drucker?

Die Reinigung des SolFlex 3D-Druckers kann mit Isopropanol und einem (Papier)tuch erfolgen.

Welche Arten von Wannen gibt es für die SolFlex 3D-Drucker?

Es gibt prinzipiell zwei Arten von Wannen, die für den SolFlex 3D-Drucker geeignet sind – eine flexible Silikonwanne (FlexVat) und eine starre Wanne (PowerVat, derzeit für den SolFlex 650 3D-Drucker erhältlich).

Wie lagert man die Materialwanne?

FlexVat: Die Wanne sollte in senkrecht stehender Position oder in der Originalverpackung gelagert werden.

PowerVat: Die Wanne kann in jeder beliebigen Position gelagert werden.

Wie viele Materialwannen benötigt man?

Um der Verunreinigung von klarem Material durch gefärbtes Material vorzubeugen, wird empfohlen, für jedes Material eine separate Wanne zu verwenden.

Kann man die Griffsets der FlexVat (360 und 650) wiederverwenden?

Ja, die Griffsets der Wannen können für mehrere Wannen verwendet werden.

Welche Software kann man zum Erstellen von Druckdateien verwenden?

Wir empfehlen als CAM-Software zum Erstellen der job files (= Druckdateien) Pyramis und Netfabb.

Was sind die Systemanforderungen bei der Verwendung der Software?

| Systemanforderungen für Pyramis | |

| Betriebssystem | Microsoft Windows 7 32/64 Bit

Microsoft Windows 10 64 Bit Anmerkung: ältere Windows-Plattformen sowie Linux und Apple-Betriebssysteme werden nicht unterstützt. |

| CPU-Typ | Intel oder AMD (empfohlen: Intel I7) |

| Arbeitsspeicher | 8 GB RAM |

| Grafikkarte | Nvidia GeForce GT/GTX Grafikkarte (empfohlen: GTX 2GB) |

| Monitor | 21“ / 24“ |

| Systemanforderungen für Autodesk Netfabb 2018 | |

| Betriebssystem | Microsoft Windows 10 64 Bit

Microsoft Windows 8.1 64 Bit Microsoft Windows 7 SP1 64 Bit Anmerkung: 32-Bit-Versionen von Windows oder ältere Windows-Plattformen sowie Linux und Apple-Betriebssysteme werden nicht unterstützt. |

| CPU-Typ | Intel Core i5 (2,8+ GHz) |

| Arbeitsspeicher | 8 GB RAM |

| Grafikkarte | Dedizierte Grafikkarte mit 2 GB und OpenGL 3.3-Unterstützung |

| Bildschirmauflösung | Mindestens 1280 x 1024 Pixel |

| Netzwerkkarte | Erforderlich für die Installation im Netzwerk mit FLEXlm-Lizenzierung |

| Internetverbindung | Optional je nach Lizenz sowie für Updates und Zugriff auf A360 |

Wie platziert man Objekte auf der Bauplattform am besten?

Wenn die Oberfläche der Bauplattform nicht vollständig ausgenutzt wird, empfiehlt es sich, Objekte am Rand zu platzieren, da an den Randpositionen die Abzugskräfte geringer sind als in der Mitte.

Bei Objekten, die nicht so groß sind, dass sie über mehrere Baufelder gedruckt werden müssen, sollte auch auf die Seaming Line (= Übergang von einem Baufeld zum nächsten) geachtet werden. Die Druckgeschwindigkeit erhöht sich nämlich, wenn man in einem Baufeld druckt, ohne die Seaming Line zu überschreiten.

Wie sollen Support-Strukturen gesetzt werden?

Bei der Erstellung der Support-Strukturen sollten folgende Punkte beachtet werden:

> Es ist darauf zu achten, dass die Bereiche des Bauteiles, die zuerst gedruckt werden, eine Verbindung zur Bauplattform haben.

> Die Supportstrukturen müssen an der richtigen Stelle gesetzt sein. Alle überhängenden Strukturen mit einem Winkel größer 45° zur Bauplattform sollten in der Regel mit Supportstrukturen versehen werden.

> Es sollten genügen Support Strukturen vorhanden sein, um die Abzugskräfte auszuhalten. Je größer die Querschnittsfläche der Teile, desto mehr Supportstrukturen werden benötigt.

> Die Anbindung der Supportstrukturen an die Bauplattform sollte mit einer Bodenplatte (Hexagonales Gitter) verstärkt werden. Das Hexagonal Gitter sollte auch einen Bereich um die Bauteile herum abdecken.

> Die Anbindung der Supportstrukturen an die Bauteile sollte stabil genug sein, um die Abzugskräfte auszuhalten.

> Im Zweifelsfall empfiehlt es sich die Support Strukturen stabiler und in größerer Zahl zu generieren und sie beim nächsten Druck zu reduzieren wenn bekannt ist, dass es zu viele Supportstrukturen waren.

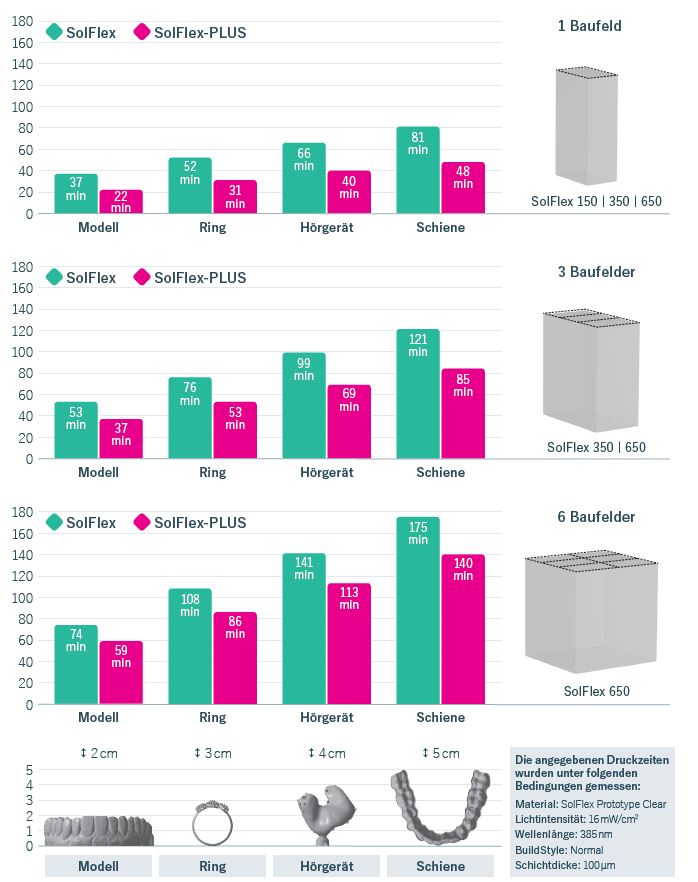

Wie lange dauert 1 Druckjob?

Die Dauer eines Druckjobs hängt von der Art und Größe des gedruckten Objekts ab.

Folgende Grafik gibt exemplarische Richtwerte für Druckzeiten:

Woher weiß ich vor dem Druck, wie lange ein Druckjob dauert?

Auf dem Drucker wird die voraussichtliche Druckzeit angezeigt. Die Berechnung erfolgt anhand der Druckgeschwindigkeit. Da die ersten 25-50 Schichten länger dauern, werden in den ersten 10 min des Drucks oft längere Druckzeiten angezeigt. Danach erscheint die tatsächliche Zeitangabe.

Kann man während eines Druckjobs Material nachfüllen?

Ja, es ist möglich, während des Druckprozesses Material nachzufüllen. Dazu pausiert man den Druck, öffnet die Plastikkappe und füllt das Material mittels Trichter in die Wanne.

Wie löst man die fertig gedruckten Teile von der Bauplattform?

Die Objekte werden nach Beendigung des Druckprozesses mit Hilfe eines spitzen Gegenstands, wie etwa einer Pinzette oder Spatel, durch Hebelwirkung von der Bauplattform gehoben.

Bitte beachten, dass die Teile vorsichtig behandelt werden müssen, um Beschädigungen zu vermeiden.

Welche Gründe gibt es für Probleme während des Druckprozesses?

Dass Druckjobs nicht gebaut werden können, hat in der Regel zwei Ursachen:

1) Der Drucker wurde nicht initialisiert

2) Die Vorbereitung des Modells in Pyramis / Netfabb wurde nicht ordnungsgemäß durchgeführt und es fehlen entweder die ersten Schichten oder das Gitter befindet sich oberhalb der Bauplattform. Daher wird empfohlen, sich das erste Bild des job files in Netfabb anzusehen und sicherzustellen, dass es eine Verbindung zwischen der Bauplattform und dem Gitter bzw. zu druckendem Objekt gibt.

Warum lösen sich Bauteile immer wieder von der Bauplattform?

Zur Vermeidung der Ablösungen kann ein weitmaschigeres Gitter verwendet werden. Es hilft auch, einen Rahmen um das Gitter zu legen, damit das Gitter einfacher im Ganzen von der Bauplattform abgelöst werden kann.

Die Platzierung der Bauteile sollte so gewählt werden, dass die größten Bauteile immer in den Ecken platziert werden. Generell sollten Bauteile immer eher am Rand der Bauplattform und wenn möglich nicht über eine Seaming Line platziert werden.

Ein weiterer Punkt, der zu den Ablösungen führen kann, ist die große Querschnittsfläche der Teile in der gewählten Orientierung. Zur Reduktion der Querschnittsfläche könnte eine steilere Orientierung gewählt werden.

Welches Material benötigt man, um auf den SolFlex 3D-Druckern drucken zu können?

Für den 3D-Druck mittels Digital Light Processings werden Photopolymere (flüssige Kunstharze) verwendet.

Die SolFlex 3D-Drucker sind prinzipiell offene Systeme, dh es können Materialien verschiedener Hersteller eingesetzt werden. Wichtig zu beachten ist, dass das Material für die Verarbeitung bei einer Wellenlänge von 385nm geeignet ist, wie etwa von führenden Herstellern wie Detax, VOCO oder Dreve angeboten.

Welches Material wird empfohlen?

SolFlex 3D-Drucker können Materialien verschiedener Hersteller wie VOCO, Detax oder Dreve verarbeiten. Eine Auflistung der SolFlex-Materialien finden Sie hier.

Was muss man vor dem Gebrauch der Materialien beachten?

Bitte lesen Sie vor Gebrauch jedes Materials genau die Anweisungen auf der Flasche sowie auf dem Datenblatt durch und befolgen Sie die angeführten Hinweise.

Prinzipiell empfehlen wir, die Flasche mit dem Material vor dem Gebrauch kräftig schütteln (mind. 5 Minuten).

Modell-Materialen müssen stärker geschüttelt werden als klare Materialien, weil es öfter zu Absetzungen kommen kann.

Muss man das Material zwischen zwei Druckprozessen umrühren?

Ja, das Material muss zwischen zwei Druckjobs mit einem weichen Gegenstand (zB Silikonspatel) wieder neu vermengt werden, um besonders bei nicht transparentem Material zu verhindern, dass sich Teile des Materials absetzen.

Wie sollen Materialien gelagert werden?

Das Material soll in absoluter Dunkelheit gelagert werden, da es sonst zur Aushärtung des Materials oder zu Verfärbungen (Vergilbung) des Materials kommen kann.

Wie viele Bauteile kann man mit 1.000 g Material bauen?

Von 1.000 g Material werden rund 10% für Support-Strukturen und die restlichen 90%, also 900 g können für den Druck von Objekten verwendet werden.

Die Support-Strukturen sind jedoch individuell und können je nach Objekt abweichen. Zusätzlich hängt der Materialverbrauch auch von der Materialart und deren Viskosität ab.

Folgende Beispiele dienen als Richtwerte für die Anzahl der Objekte, die mit 1.000 g Material gedruckt werden können.

Modelle (á 25g): 36 Stück

Schienen (á 7g): 128 Stück

Hörgerät-Schalen (á 4g): 225 Stück

Ring (á 1g): 900 Stück

Das genaue Bauvolumen eines Objekts wird in Pyramis und Netfabb angegeben. Davon ausgehend kann der genaue Materialverbrauch vor dem Druckvorgang berechnet werden.

Wie viel Material soll man in die Wanne geben?

Es gibt drei verschiedene Wannen-Typen mit folgenden maximalen Fassvermögen: :

PowerVat für SolFlex 650: 500 ml Material

FlexVat für SolFlex 650: 220 ml Material

FlexVat für SolFlex 350: 150 ml Material

Flex Vat für SolFlex 150/170: 210 ml Material

Am Rand der Wannen befindet sich eine Kennzeichnung, die die maximale Füllhöhe kennzeichnet.

Die minimale Befüllung der Wanne richtet sich nach dem Materialverbrauch für das Objekt, das gedruckt werden soll. Es wird empfohlen die doppelte Menge davon zu verwenden.

Muss das restliche Material nach dem Druckprozess aus der Wanne entfernt werden?

Ja, das Material sollte nach dem Druckvorgang aus der Wanne entfernt werden und in einen verschlossenen Behälter aufbewahrt werden. Wenn das Material bereits kurze Zeit später verarbeitet wird, kann es vorübergehend in der Wanne gelagert werden.

Wie müssen die gedruckten Objekte nachbearbeitet werden?

Nachdem die Objekte von der Bauplattform entfernt wurden, müssen folgende Nachbearbeitungsschritte durchgeführt werden:

1) Reinigung

2) Entfernung der Support-Strukturen

3) Nachhärtung (nicht bei allen Materialien erforderlich)

Während der Nachbereitung bitte auf eine angemessene Arbeitskleidung achten. Dazu zählen das Tragen eines Arbeitsmantels, Schutzbrillen sowie Einweg-Handschuhe.

Wie werden die Objekte gereinigt?

Die Objekte werden zweimal gereinigt. Die erste Reinigung erfolgt direkt nach dem Druck und die zweite Reinigung nach dem Entfernen der Support-Strukturen.

Die Reinigung umfasst folgende Schritte:

1) Die gedruckten Teile in einen mit Isopropanol befüllten Behälter legen.

2) Den Behälter in einem Ultraschallbad für die vom Hersteller angegebene Zeit reinigen.

3) Mittels Druckluft sämtliches Restmaterial entfernen.

Wie werden die Support-Strukturen entfernt?

Die Support-Strukturen werden mit einer Schere vorsichtig entfernt. Die abgeschnittenen Enden können anschließend nachgeschliffen werden, um eine glatte Oberflächenbeschaffenheit herzustellen.

Wie erfolgt das Nachhärten der gedruckten Objekte?

Vor dem Nachhärten – wie vom jeweiligen Materialhersteller empfohlen – die Teile trocknen lassen. Für beste Ergebnisse ist das vom Materialhersteller empfohlene Nachhärtegerät zu verwenden. Abweichende Blitzlichtgeräte können zu unerwünschten Verfärbungen des Materials führen. Die Teile im empfohlenen Blitzlichtgerät – unter Berücksichtigung der angegebenen Zeit – aushärten lassen.

Können die aufgebauten Teile einer Dampfsterilisation bei 134°C unterzogen werden?

Die Materialeigenschaften sollten dem Datenblatt des Materialherstellers entnommen werden. Die Materialhersteller VOCO und Detax etwa bieten Materialien an, die für die Dampfsterilisation geeignet sind.

Wie lange dauert das Aushärten in dem Blitzlichtgerät (Otoflash G171 / NK Optik)?

Die Nachhärtezeit variiert je nach Material und beträgt zwischen 3 und 10 Minuten. Folgende Nachhärtezeiten werden von den Herstellern der Materialien empfohlen:

SolFlex Ortho: 2.000 Blitze mit dem Otoflash G171 Blitzlichtgerät (2.000 Blitze dauern rund 3 Minuten)

SolFlex Modellmaterialien (zB SolFlex Model Sand): 2 x 3.000 Blitze (6000 Blitze dauern rund 10 Minuten)

Mit welchem Gas kann das Blitzlichtgerät (Otoflash G171 / NK Optik) geflutet werden?

Das Otoflash G171 Blitzlichtgerät wird typischerweise mit Stickstoff geflutet.

Ist das Nachrüsten von eventuell ausgebrannten Blitzlampen möglich?

Ja, für das Otoflash G171 Blitzlichtgerät sind Ersatz-Lampenmodule verfügbar.

Können mit dem Blitzlichtgerät (Otoflash G171 / NK Optik) auch andere Materialien ausgehärtet werden?

Prinzipiell können auch andere Materialien mit dem Blitzlichtgerät ausgehärtet werden. Bei Verwendung eines anderen, als vom Materialhersteller angegebenen, Gerätes kann es zu Verfärbungen oder beeinträchtigter Biokompatibilität kommen.